“我们建立全煤流精益质量管控模型,5至10月份,各工作面回采率提高2%至4%不等,原煤增产15.96万吨;精煤回收率提高0.94%,增产2.24万吨。”

“我们完成了人才共享、工作辐射、高效协同、岗位优化四个平台的建设,实现全矿共享人力资源。”

“我们建成‘1+1’材料管理全生命周期管理模型,开展材料浪费识别、材料回收和修复利用等特色工作,全年降低材料成本1236万元。”

兖矿能源精益管理项目评审会

11月10日,兖矿能源精益改善项目审查会上,20多家单位轮番上阵,分享、展示他们的精益管理创新成果。

近年来,兖矿能源坚持将融合管理作为转换经营机制、对标管理提升的重要举措,根据企业发展的不同阶段、不同时期、不同境遇,先后推行内部市场化、完全市场化、“两化”融合和市场化精益化“六精六提”融合管理,进而实现融合管理的全员参与、全要素对接、全层级贯穿、全流程融入,取得了良好的经济和社会效益。

问题导向 科学选定课题

精益改善课题立项是精益管理、精益生产落地生根的关键。

兖矿能源聚焦煤炭开采核心主业,系统分析各矿井资源赋存、采场条件、服务年限等因素,区分“增产、稳产、压减”三类矿井,逐一合理测算下达产量指标。组织各矿井围绕生产设计、生产布局、工艺流程、生产方式、工序损失及生产影响,科学选定精益改善课题,开展全流程诊断分析,全面查找生产影响因素,全面分析存在问题。

一个矿有一个矿的特点,精益管理、精益生产就不能一个套路一刀切。

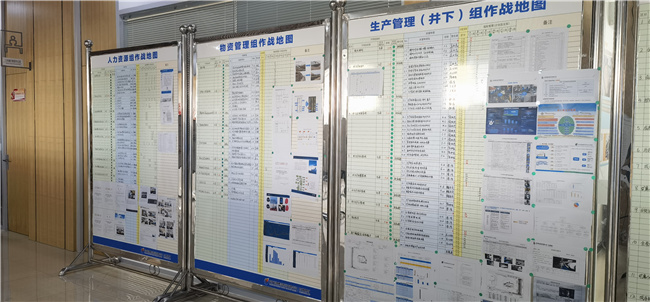

东滩煤矿精益管理“作战地图”

东滩煤矿对整个原煤生产价值链的生产、主运、提升、洗选四个质量关键环节控制,设定对应质量管控目标,形成整个煤流系统精益质量管控链条,打造了“80291”煤炭全流程精益质量管理新模式。

济二煤矿面临技能人才紧缺、矿井接续紧张的困境,他们从控制员工总量、优化员工结构、提高劳动效率等多个渠道着手,通过搭建人才共享平台、高效协同平台、岗位优化平台、工作辐射平台等四个平台,充分发挥人力资源协同效应,全面实现矿井内部的人力资源共享。

兖矿能源济二煤矿经营运行数据中心数字化平台

鲍店煤矿围绕安全生产经营创效主线,统筹“量、本、利”三个关系,以设备全生命周期管理为依托,优化升级材料全生命周期管理,用建链、拓链方式有效衔接人力资源市场化、工程施工项目化,打造具有鲍店煤矿特色的精益材料成本管理模式。

兖矿能源各单位都聚焦提高生产质量效率的难点,优化生产管理流程的热点,控制成本节支创效的焦点等问题,立足现场、现物、现实“三现”原则,充分运用精益管理思维、方法、工具和市场化手段,寻找破解之法。

精益管理,越迎问题而上,则扎根越深。

市场化运作 激发内生动力

精益管理是以人为中心的管理,核心是全员参与、持续改善。

兖矿能源通过市场化赋予精益管理价值,以价值创造为导向,着力突破关键制约因素,建立灵活高效的改善激励机制,激活全员自主改善能力,开展群众性自主改善和精益项目管理,逐步优化各项工作流程。

兴隆庄煤矿的精益改善项目《优化洗选工艺,煤泥提灰减量》进行过程中,为了提升压滤机进料、卸料效率,煤炭行业“技能大师”王宪连、工人技师闵虎带头组织开展技术攻关,改造。

改造后,压滤机实现无人操作,卸料及时率达100%,产量明显提高,浮选效率大幅提升,推动向“智能压滤”目标迈进重要一步。

群众性自主改善是精益管理的“毛细血管”,扎根一线,解决基层班组难点、堵点、痛点问题。兖矿能源每半年组织小改小革创新成果评选活动,即时兑现奖励,鼓励员工在消除浪费、提升效率、节约成本、改进质量等方面,实施技术革新、小改小革、合理化建议等短期速盈改善项目。

2023年上半年,兖矿能源命名表彰小改小革创新成果107项,发放奖金174万元。54项创新成果受到山东能源集团表彰,兴隆庄煤矿获评“山东省全员创新企业”。

精益改善项目是精益管理“主力军”。兖矿能源对涉及生产流程、工艺改进、成本递减等改善周期长、改善难度大、人员投入多、创效金额大的长期持续改善项目,推行项目制管理方式。通过实施价值流分析和改善点诊断,科学选定实施项目,组建项目改善团队,推动项目实施和收益达成,及时总结改善成果,推广最佳实践案例。

2023年,兖矿能源以减员提效、控费降本为目标,开展《打造煤炭生产全流程精益质量管控新模式》《加强材料全生命周期管理,降低材料成本》《搭建四个平台,实现全矿共享人力资源》等精益改善项目61项,累计节约创效2.68亿元。

标准化建设,形成长效机制

精益管理是把复杂的事情简单化;简单的事情流程化;流程化事情定量化;定量化事情信息化。

走进兴隆庄煤矿生产服务中心铆焊车间,映入眼帘的是“净直亮美”的安全生产环境,井上井下,物品摆放井然有序,管线吊挂整齐划一,“红蓝黄”标识鲜艳醒目。

你绝对想不到,这个车间曾经是“脏乱差”的典型。兴隆庄煤矿投产超过40年,曾经创造过无数辉煌成就。岁月变迁,时间在矿山按上烙印。

老旧不是“脏乱差”的理由,更不是拒绝改变的借口。

兴隆庄煤矿生产服务中心铆焊车间精益管理示范点

兴隆庄煤矿把铆焊车间作为突破口,打造精益管理示范点。该中心全面开展整理整顿,实现物品物料定置管理,区域路线目视化。他们通过优化车间布局和工位设计,减少了原料搬运距离,部分成品加工完成时间缩短了15%。

曾经的“脏乱差”变成了“净直亮美”,铆焊车间的经验做法也被编订成册,成了各个班组精益管理的标准。

翻开厚厚的《兴隆庄煤矿标准化指导手册》,涵盖了矿井采煤、掘进、机电、辅助运输等各个专业,共收录全矿195个点的现场操作标准。

兖矿能源每年都组织精益改善项目评审,汇集精益管理优秀项目案例,编制《精益化市场化推广培训手册》、《精益化市场化管理指导手册》,介绍精益运作、市场运营、要素市场等融合管理方式,形成可复制推广标准化手册,指导、规范各单位建设模式。

制作适用于煤矿“两化融合”管理的诊断分析、改善课题、6S管理、自主改善等7类视频培训课件,明确推进步骤和注意事项,介绍煤矿不同场景的应用案例和推进过程中的问题,为各单位推广奠定实践基础。

目前,精益管理已经覆盖到兖矿能源所有专业。精益思想扎根基层一线,融入班组,在管理、生产过程中发挥作用。精益管理模式、精益生产方式在一个个精益改善项目中被挖掘、打磨,固化成一项项标准,持续不断提升兖矿能源核心竞争力。(通讯员/图:王鑫涛)