编者按:

牢记嘱托,山东把创新摆在发展全局核心位置,“十大创新”行动将“加强科技研发创新”置于首位。“大国重器”瞄准山东坚持走自主创新之路的信念和追求,在关键核心技术研发上取得的全新突破和最新成果,填补行业空白、惊艳世界的“山东造”,大力实施“人才兴鲁”战略营造出的良好生态,以及全省上下打通创新链条、破除一切障碍的决心和潜能。

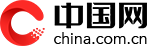

下料重250吨,经过“千锤百炼”制成成品,直径为15.673米,远超其他企业能承受的直径10米的极限……2022年,8月5日,一项新的吉尼斯世界纪录在济南市章丘区诞生。

而这个记录的缔造者,就是伊莱特能源装备股份有限公司,一家从打铁匠起家的企业,世界纪录的创造,不仅仅是一个数字,更是数以千计员工心血结晶。今天就探寻“乾坤圈”背后的秘密。

锻造大国重器 撑起产业脊梁

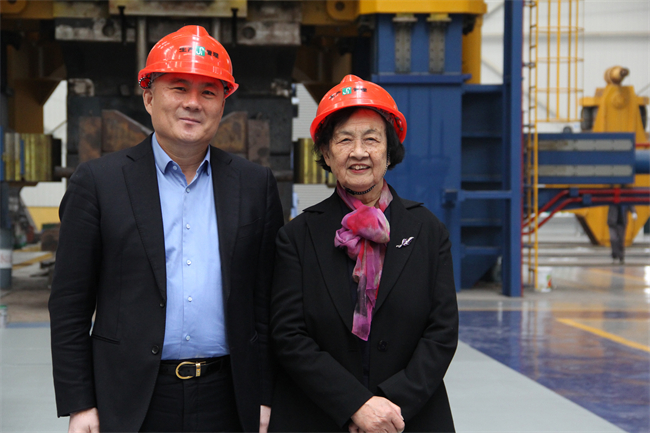

“我们就是要做一个值得国人骄傲的,支撑得起我们国家‘脊梁’的东西来。”伊莱特能源装备股份有限公司的董事长牛余刚介绍说,“我们的前身是一个三赵村的村办集体企业。那个时候,我的愿望就是一定要跨出山东。”

2015年,中科院金属所李依依院士团队告诉牛余刚,做一个奥氏体不锈钢超大直径的环,大概得16米的设备才可以,以此满足我国核电发展的需要。

“那个时候我们技术团队、生产团队、质量团队,包括院士团队,我们全部的人24小时不间断进行监控,因为大家想要见证世界第一环。”牛余刚说,这台设备是世界首台套,设计方案完全是中国人的。

作为中国第四代核电用的超级无缝锻环,“乾坤第一圈”雄伟粗壮,震撼人心,独家锻造技术登顶世界之巅,让人感叹济南高端装备制造业已经成为“藏龙卧虎”的技术江湖,驶上了高质量发展的快车道。

“乾坤第一圈”是独一无二,理由充分

话说,“乾坤第一圈”的学名叫核电支承环,是用于我国第四代核电机组上的巨型锻件,主要起到支承、保护的作用,将承担起7000吨的重量!由于是核电部件,一旦安装,在整个核电机组的服役周期内将无法更换,因此,它也代表了核电锻件的最高技术水准。

先天具有复杂的DNA。

“乾坤第一圈”的DNA就和普通产品不一样,制造这个“乾坤第一圈”的原材料“配方”涉及20多种不同的化学元素,其中多个化学元素含量百分比要精确到小数点后四位,多一分少一分都不行!

浑然天成,打造原子间的“完美”契合。

“乾坤第一圈”的最大特点就是一体成形,直径超15.6米,在近50米周长的圈体上,通体光滑平整,没有一道焊缝,一滴水珠落在上面可以畅通无阻的滚动。

同类产品在国外都是做成6-8瓣弧形部件,然后拼焊在一起,但这些焊缝也会存在安全隐患。由于核电产品对安全性要求极高,如果能制造出一体成形没有焊缝的部件,对核电站的安全性是一个重大的加分项。所以,伊莱特技术团队坚持一体成形,这也加大了“乾坤第一圈”的制造难度。

“我们就是采用独特的锻造技术,让钢坯之间进行完美的融合,达到原子和原子间的结合,重新塑造在一起。成为一个新的整体,不影响原料的特性。一般技术是做不到的。”伊莱特公司封焊车间主任李敏饶有兴趣地说,眼中闪着自豪的光。

千锤百炼,去“伪”存真。

“乾坤第一圈”的后期锻造过程技术含量颇高。当初下料的时候,“乾坤第一圈”用了250吨钢材,成品后仅有80吨。可见在锻造过程中,各种杂质被清除,过程的复杂程度可想而知。伊莱特公司技术中心副总经理银伟这样说,

“乾坤第一圈”通过锻造要解决的不仅仅是看得见的“外形”,还有看不见的内部“性能”,这就要靠“热处理”来实现。

“所谓热处理,就是把工件在特定时间内升温多少度、保温多少度、降温多少度,以调整金属内部结晶形态的过程。如果温度和时间失控,就可能导致工件内部晶粒粗大,产品性能下降,无法满足工程技术要求,导致整个项目前功尽弃。”

目前,伊莱特是世界上唯一能制造出如此大直径无缝锻环且保证其内部性能满足核电项目技术要求的企业。

登山的路,有目标,向前走

台上一分钟,台下十年功。能独占半幅道路傲然前行的“乾坤第一圈”,看起来很是威风,但在其背后却是伊莱特技术团队多年的艰苦奋斗、科研攻关。

传统上,制造大型锻件的思路都是“以大制大”,也就是要做一个大锻件,就得先用钢水浇出一个更大的钢坯。但是,按照麻省理工学院弗莱明斯教授的凝固理论,材料是有尺寸效应的,规格越大的材料,它的偏析越严重;规格越小的,偏析就越轻。

所谓“偏析”,就是在钢水冷却凝固过程中,本来在钢水中均匀分布的各类合金元素变得不均匀了,就像一块没有和好的面团,有的地方盐少,有的地方盐多,这样的面团做出来的饼肯定咸淡不一。

伊莱特公司团队跳出了用大钢锭制造大锻件的思路局限,科学利用中科院金属所,在国际上率先提出了一种全新的材料加工技术——金属构筑成形技术。

这种技术是像砖头砌墙一样,用尺寸较小、冷速较快的金属坯作为基元,一层一层叠加起来,放入真空环境,将金属坯封焊起来。然后加热到高温进行反复的大变形,就像揉面一样,使层与层之间的界面完全结合在一起,变成一块内部合金元素更均质的大型钢坯。

“因为在高温大变形的作用下,金属界面处会积累大量的形变储能,激发剧烈的原子扩散和动态再结晶,从而将本来分离的金属牢固地结合在一起。”伊莱特公司封焊车间主任李敏如是说。

说起来容易做起来难,实验室的结果再好也要经过产业化落地的考验。

从2016年初,他们加班熬夜,先是完成了1/8比例直径2米环的试制,接着是1/3比例,等截面比例等不同类型的试制,不断进行一次次工艺优化,参数调整,一次次接受专家们的严格论证;

2018年5月,伊莱特大锻件事业部的16米轧环生产线完成安装,首件直径15.6米的碳钢环成功下线,这极大增强了项目团队的信心;

2019年3月12日,首件1:1真实材料试验件开始轧制,实验圆满成功,实验件达到预定指标,一切数据正常,打破了外国人没有数据支撑就无法实验的理论,节省成本5千万元;

2022年8月10日,全世界第一个直径达到16米的整体环轧钢环正式上线操作。现场气氛极为紧张:虽然前期的模拟实验一次成功,但实际操作结果如何?到底能不能行,谁心里也没有十足的把握。

最终,经过20多分钟的轧制,对讲机里传出声音:“可以了,可以了!准备吊钩。”那一刻,现场所有人都欢呼起来,石头终于被搬开,三年来的压力瞬间得到释放.......

攻关的各个环节不胜枚举,战胜的困难,多如牛毛,苦尽甘来。伊莱特公司的匠人们也改变了曾经的容颜。对此,他们无怨无悔。

“这几年头发是越来越少了,眼睛的度数是越来越高了,皱纹是越来越深了。但看到我们的技术一天天的成熟,我们检测地标准越来越精密,我们的标准就是世界的标准。80后的银伟戳了戳眼睛,脸上的露出了浅浅地酒窝。

李敏主任看着年轻的80后,心里也是感慨万千。

“原来觉得自己就是个打铁出身。不会有什么大成就。而如今我们生产出世界第一等的产品,也是非常自豪的。钢坯的锻造与冶炼是我们的独门秘籍。德国人可以为我们生产机械,但无法掌握我们的技术。”

近年来,伊莱特手里掌握的“绝活”可绝不止“乾坤第一圈”。目前,他们还在与清华大学联合研发制造高温气冷堆用压力容器筒节。如果这一项目最终通过,伊莱特将成为同时参与两个不同第四代核电技术的重大部件制造商。(文:张严、图片由伊莱特公司提供)